冲击伴随动力传动全过程,尤其在设备起动过程,这是造成系统设备损坏根本原因之一。在动力系统采用各种柔性联轴器是减缓冲击常用手段。长期以来,联轴器的耗能不被重视,如何选用不耗能的柔性联轴器,既能柔性起动负载,运行过程又不耗能!

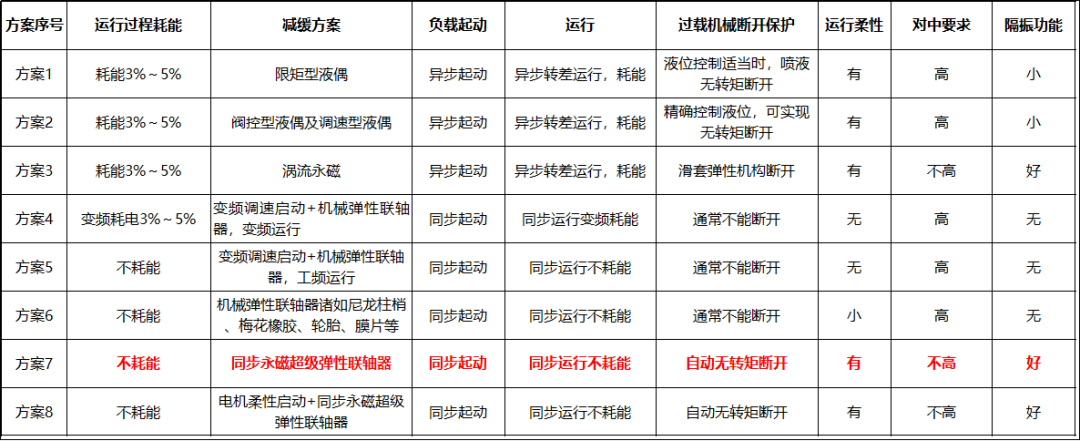

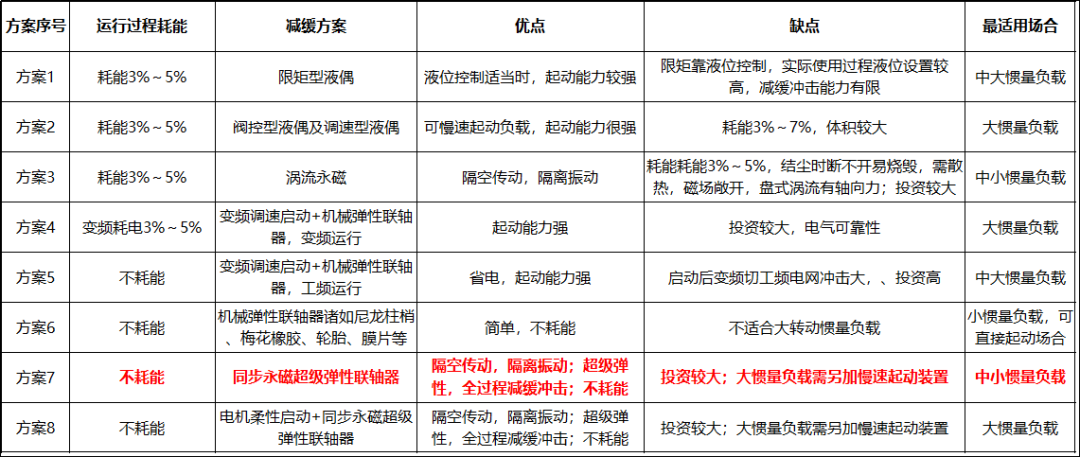

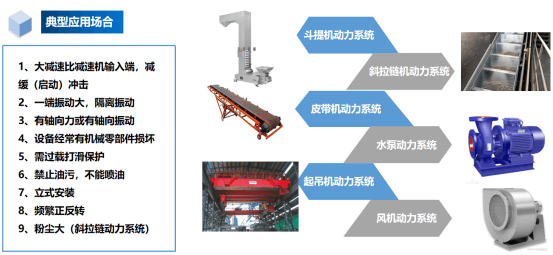

从上表能够准确的看出,异步起动转差运行类的柔性联轴器存在3%~7%耗能,在选型过程应尽可能的避免。柔性联轴器尽量选用上表后四种减缓冲击方案!同步运行类联轴器运行过程不耗能,是首选的减缓冲击方案。传统的机械类同步联轴器,由于其弹性减缓冲击能力有限,单独使用通常仅适用小惯量负载;同步永磁超级弹性联轴器由于其超级弹性变形(7.5~15度,最大90度),减缓冲击能力明显地增强,使同步联轴器成功应用到中等惯量负载,为节能传动提供了一全新产品,也是唯一入选国家发改委《低碳目录》的联轴器。

在用同步永磁超级弹性联轴器已近万台,电机总功率近80万kW,以原使用液力耦合器(涡流永磁耦合器)对比估算,同步永磁超级弹性联轴器传动效率 99.9%,不发热,液力耦合器由于其原理特性,传动效率约93%~ 97%,液力耦合器按5%耗能计,即同步永磁超级弹性联轴器平均节电5%:

应用情况:应用于湖北恩施华新水泥55kW提升机动力系统,采用江苏磁谷科技股份有限公司TYL系列基本型永磁耦合联轴器(型号TYL3-65/32,公称转矩400Nm)。

湖北恩施华新水泥相关负责这个的人说:由于减速机轴承游隙变大,减动机侧振动稍大,而电机侧振动很小,因此永磁耦合联轴器大大隔离了振动,提高了传动系统的柔度,运行至今状况良好。

原使用液力偶合器,电机、减速机的振动难以缓解,导致电机及减速机易产生因振动带来的传动问题,加大维护量以及配件的更换。

当遇到冲击载荷时,会导致液偶漏油,每次处理时间要在2h以上,造成设备联动率低,制约了水泥磨正常生产,严重时甚至会导致易熔塞发生爆炸,因此导致停产。

2、减少了系统振动,缓解了冲击载荷,保护了整个传动链上设备,延长了整个轴系系统的常规使用的寿命,提高了系统可靠性;

3、解决了原液力偶合器经常漏油、喷油问题,减少了维护成本,提高了生产效率。

在频繁正反转斗轮机大臂回转电机上使用同步永磁弹性联轴器,不但减缓了振动;而且由于给整个传动系统提供了的弹性柔性,打破了进口设备正反转转换前必须先刹停再转换的运行模式,彻底弃用辅助刹车系统,使直接正反转转换也不损坏输出低速端齿轮成为现实,运行至今状况良好。这是任何其它类(含涡流永磁)不可做到的功能。

采用江苏磁谷同步永磁弹性联轴器代替液偶,使用后柔性启动效果很好,对整个传动系统都有很好的保护,大幅度降低了振动且使用效率高有节电空间,系统发生故障能自动打滑保护。

多个实际应用案例表明,江苏磁谷同步永磁联轴器为新一代永磁耦合器,自身常规使用的寿命20年,采用磁悬浮非接触式磁场传动,隔振降噪,拥有超级弹性位移,弹性位移(角)达7.5~15度(最高可达90度),能有效缓解冲击载荷,将整个传动链都变成柔性传动,提升过载保护力,保护轴系设备和整个传动链,延长电机和别的设备的使用的时间,提高整个传动链所有设备寿命3~5年,在全常规使用的寿命(大于15年)内无维护,提高生产可靠性,降低因传动问题导致停产的风险,大幅度的提升生产效率机场可靠性,节约生产所带来的成本;此外全封闭不漏磁,更安全环保,适宜粉尘高温等恶劣环境;传递效率接近100%,无滑差、不丢转、无散热片、传递效率更加高,相比转差类联轴器节能约5%;筒式结构、结构相对比较简单、轻便,环绕轴传递力矩、无轴向力、不会因永磁盘和导体盘相吸受负载波动影响而造成轴向窜动;安装便捷,允许毫米级对中误差。